Современное промышленное производство требует не просто исправности оборудования, а комплексной системы управления техническим состоянием. Реактивный подход, когда ремонт выполняется только после поломки, приводит к значительным финансовым и временным потерям. Внедрение продуманной стратегии планового обслуживания — ключевой фактор минимизации простоев и повышения эффективности производства.

Преимущества планового технического обслуживания перед аварийным ремонтом

Для любой производственной площадки критически важна бесперебойная эксплуатация оборудования. Незапланированные остановки влекут за собой:

- Финансовые убытки (снижение выручки, штрафные санкции за срыв поставок).

- Нарушение производственного цикла (простои, сбои в технологических процессах).

- Ухудшение деловой репутации (потери доверия со стороны клиентов и партнеров).

Проактивный подход к обслуживанию техники — это не просто проверка узлов, а стратегия снижения эксплуатационных рисков. Затраты на профилактику всегда ниже, чем расходы на устранение последствий аварийной остановки.

Почему аварийный ремонт уступает плановому обслуживанию?

Многие предприятия продолжают работать по устаревшей схеме: «дождаться поломки → устранить неисправность». Однако такой метод сопровождается рядом негативных последствий:

- Повышенные расходы — экстренные работы требуют срочного привлечения специалистов и доставки запчастей, что увеличивает затраты.

- Длительные простои — время на диагностику, поиск комплектующих и восстановление оборудования может достигать нескольких дней.

- Перегрузка технического персонала — сотрудники вынуждены отвлекаться от плановых задач для ликвидации аварий.

- Вторичные повреждения — несвоевременное устранение неисправности может привести к выходу из строя смежных узлов.

- Снижение ресурса оборудования — работа на износ сокращает общий срок службы производственных линий.

Кроме того, редкие компоненты могут поставляться с длительной задержкой, что дополнительно увеличивает время простоя.

Плановое обслуживание как инвестиция в стабильность производства

Эффективная система технической готовности предполагает:

- Своевременное восстановление узлов — ремонт до достижения критического уровня износа.

- Формирование запасов исправных компонентов (ЗИП) — быстрая замена вышедших из строя деталей без остановки производства.

- Мониторинг технического состояния оборудования — регулярная диагностика и прогнозирование износа.

Принцип работы системы:

- Оборудование, требующее ремонта, направляется в сервисный центр.

- После восстановления узел возвращается в резервный фонд.

- В случае поломки неисправный элемент оперативно заменяется из ЗИП.

- Производственный процесс продолжается без остановки, а дефектный блок подвергается плановому ремонту.

Ключевые преимущества системного подхода

- Сокращение времени простоя — замена вышедших из строя компонентов занимает минимальное время.

- Оптимизация затрат — плановое ТО обходится дешевле, чем экстренные ремонты.

- Независимость от поставщиков — наличие ЗИП исключает задержки из-за логистики.

- Контроль качества — все восстановительные работы выполняются в штатном режиме с соблюдением нормативов.

Основные элементы эффективной системы ТО

Для снижения производственных рисков необходимо:

- Проводить регулярные осмотры техники — раннее выявление признаков износа.

- Фиксировать данные о ремонтах — анализ статистики отказов для оптимизации обслуживания.

- Оптимизировать складские запасы — поддержание необходимого минимума критически важных деталей.

Профессиональные услуги по ремонту и техническому обслуживанию

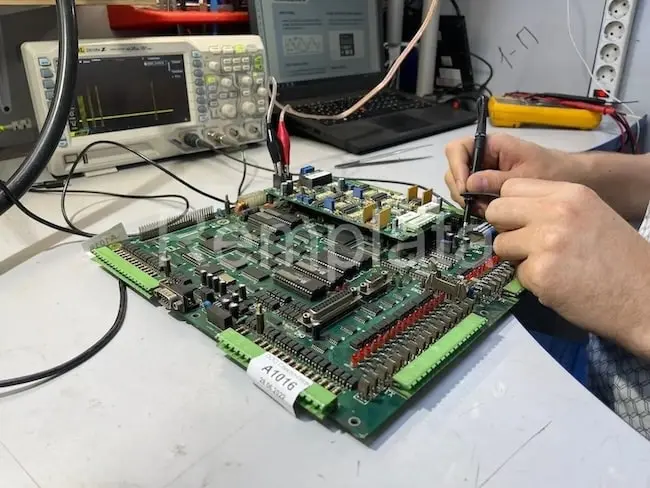

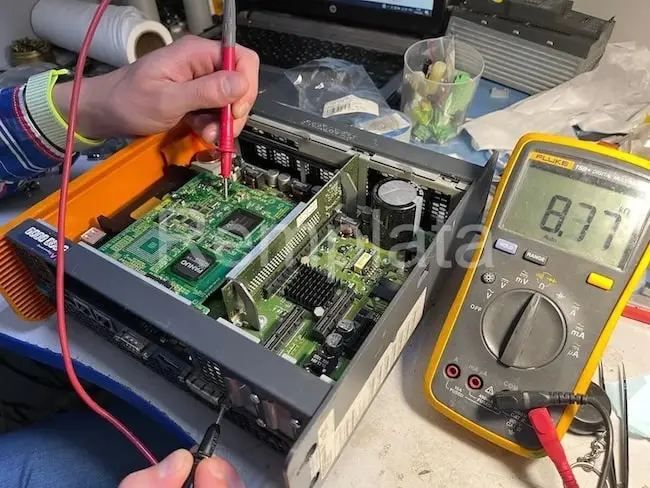

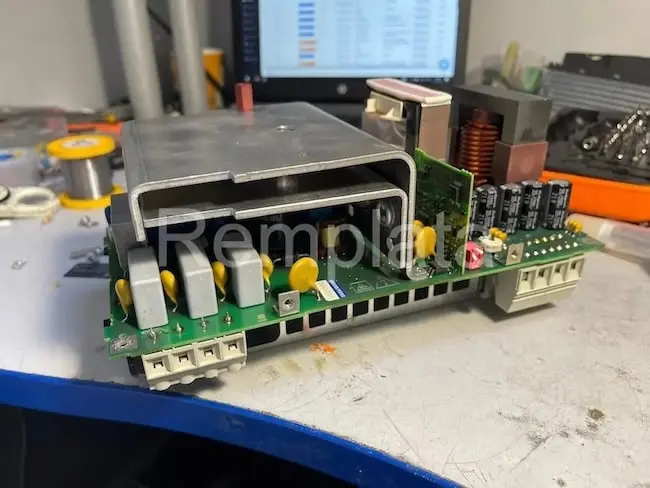

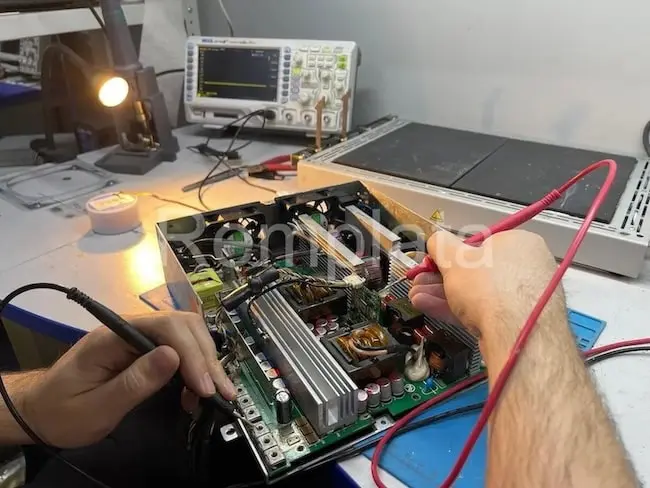

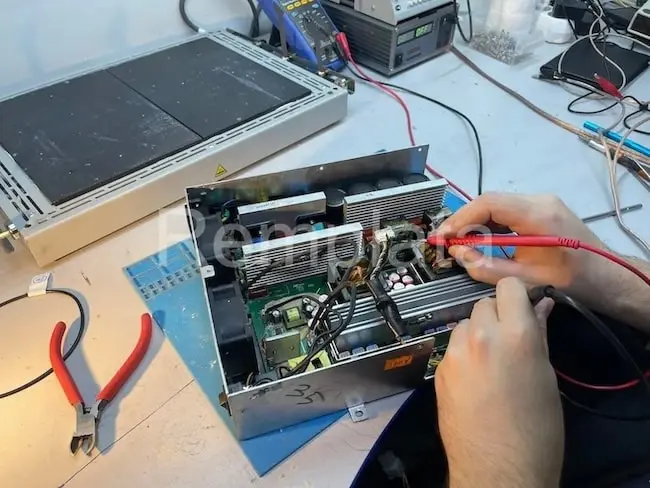

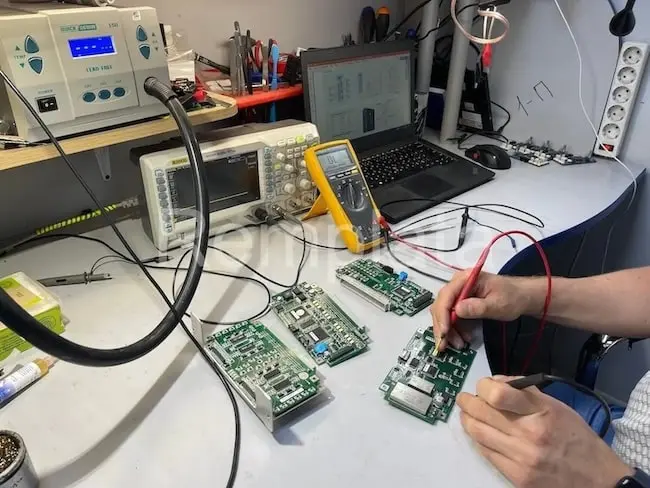

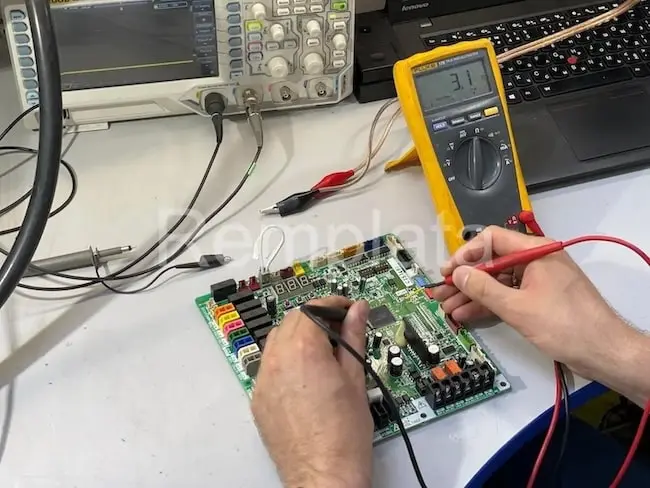

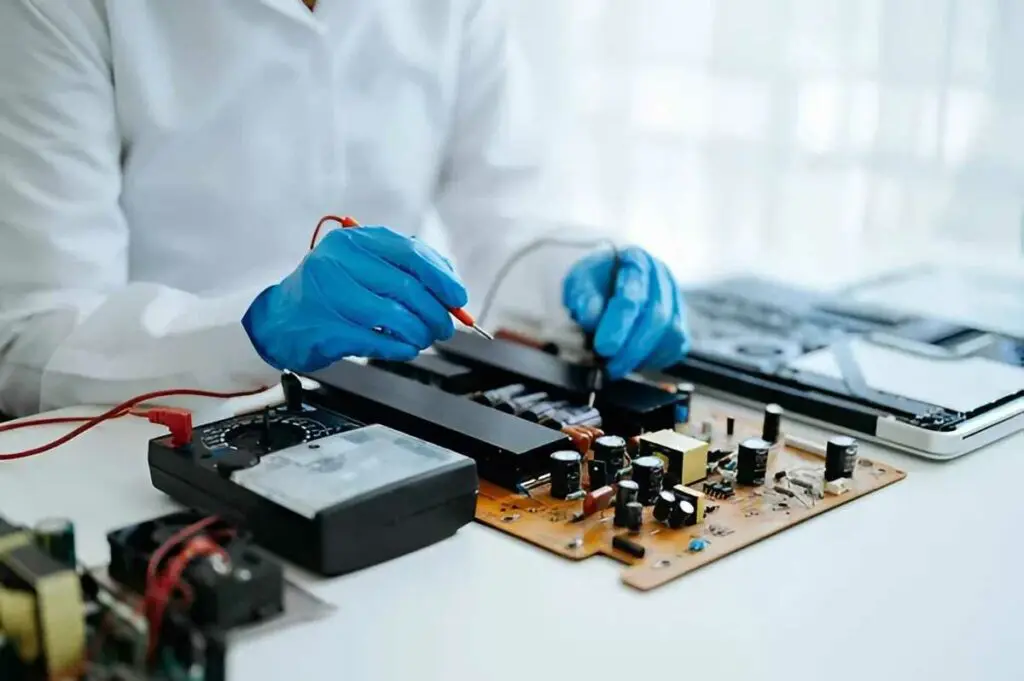

Компания Remplata специализируется на комплексном сервисном обслуживании промышленного оборудования. Мы предлагаем:

- Высококачественный ремонт электронных блоков управления, преобразователей частоты, контроллеров и других узлов.

- Оперативное выполнение работ с полным пакетом отчетной документации.

- Экспертные рекомендации по организации системы ЗИП и увеличению межремонтного ресурса техники.

Наши клиенты уже оценили снижение количества аварийных остановок и экономию затрат благодаря внедрению системы планового ТО.

Системный подход к технической готовности оборудования — это не только способ сократить расходы, но и важное конкурентное преимущество предприятия. Наличие исправных резервных узлов и регулярное обслуживание позволяют избежать незапланированных простоев и повысить общую эффективность производства.

Обращайтесь в Remplata — мы поможем организовать надежную систему технического обслуживания и обеспечить бесперебойную работу вашего оборудования!