Шпиндельная группа представляет собой сердцевину любого металлообрабатывающего станка, определяя его производительность, точность и ресурс работы. Это сложный механизм прецизионного класса, требующий профессионального подхода к эксплуатации и обслуживанию.

Современные шпиндели для станков с ЧПУ демонстрируют выдающиеся технические характеристики:

- Радиальное биение менее 1 микрона,

- Частота вращения до 30 000 об/мин и выше,

- Мощность привода до 25 кВт,

- Точность позиционирования ±0,002 мм.

Конструктивное исполнение шпиндельных агрегатов

Основные компоненты механизма:

- Вращающийся вал

- Изготавливается из высоколегированных сталей,

- Проходит многоступенчатую термообработку,

- Имеет прецизионные посадочные поверхности.

- Опорные узлы

- Шариковые подшипники качения (для высоких оборотов),

- Гидростатические опоры (для особо точных станков),

- Комбинированные решения (гибридные подшипники).

- Системы передачи движения

- Клиноременные передачи (экономичное решение),

- Зубчатые муфты (для тяжелых режимов работы),

- Прямые приводы (высокоточные электромоторы).

- Системы термокомпенсации

- Водяное охлаждение,

- Масляные теплообменники,

- Системы активного охлаждения.

Классификация по технологическому применению

Для различных видов обработки:

Токарные шпиндели

- Особо жесткие конструкции,

- Большой крутящий момент,

- Гидропластовые патроны.

Фрезерные узлы

- Высокие обороты,

- Конусы HSK, BT, CAT,

- Системы автоматической смены инструмента.

Шлифовальные головки

- Плавное регулирование скорости,

- Вибрационная стабильность,

- Системы балансировки.

Типовые отказы и методы диагностики

Механические повреждения:

- Износ опорных подшипников (появление люфта, шум),

- Деформация вала (искривление оси вращения),

- Износ зубчатых передач (выкрашивание зубьев),

- Разрушение уплотнений (течь смазки).

Термические проблемы:

- Перегрев узла (недостаточное охлаждение),

- Термоусталость материалов (усталостные трещины),

- Деформация от температурных расширений.

Технологии профессионального ремонта

Этапы восстановительных работ:

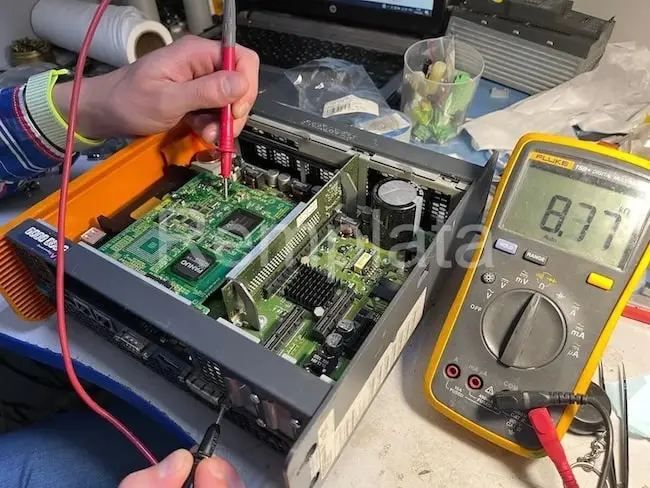

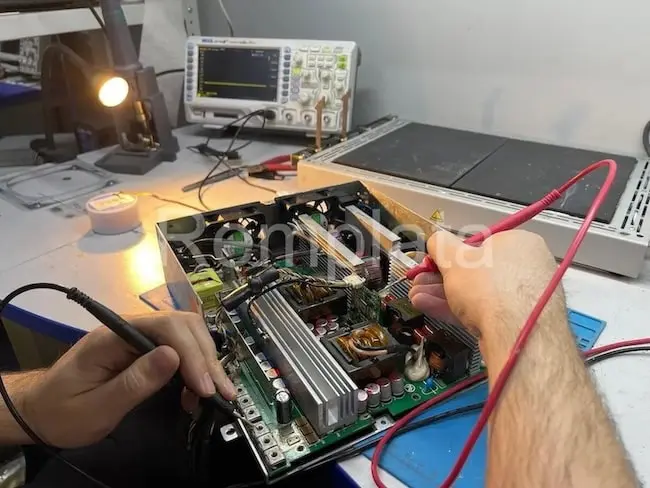

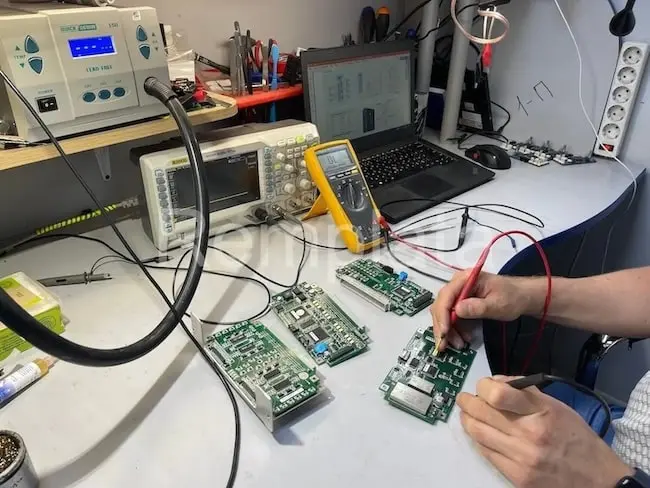

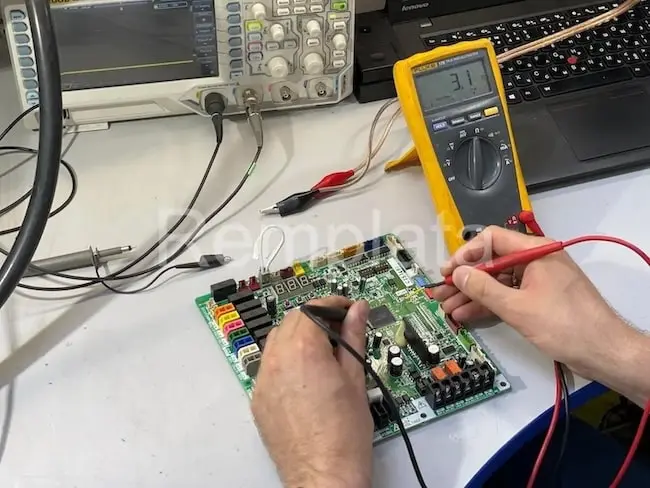

- Первичная диагностика

- Выявление явных дефектов,

- Проверка рабочих характеристик,

- Составление дефектовочного акта.

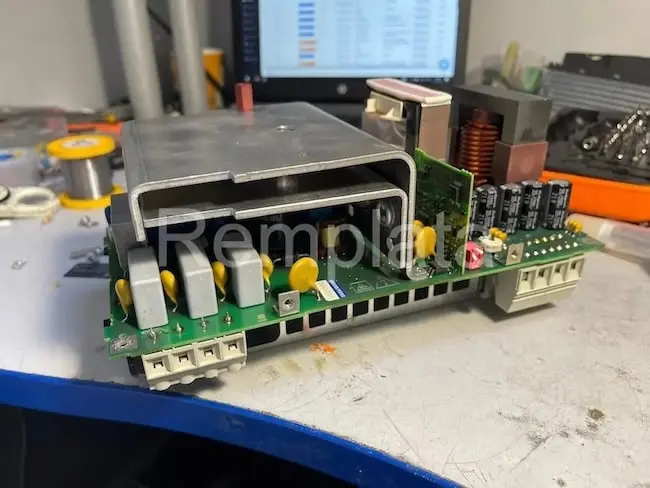

- Разборка и дефектовка

- Оценка состояния компонентов,

- Определение степени износа,

- Формирование перечня ремонтных операций.

- Восстановительные операции

- Замена подшипниковых узлов,

- Шлифовка валов на координатно-шлифовальных станках,

- Динамическая балансировка ротора.

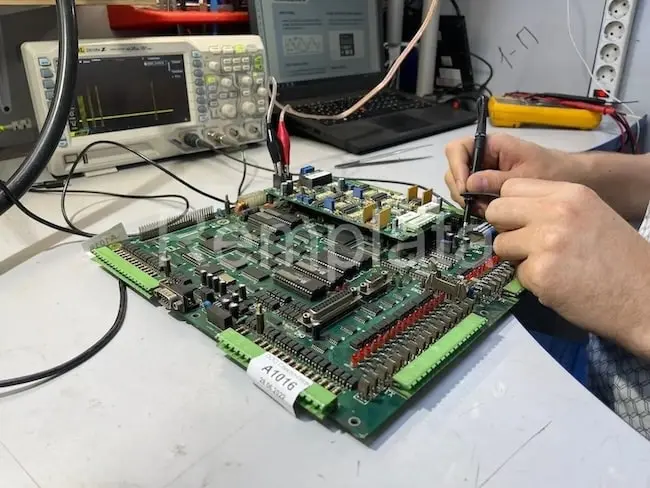

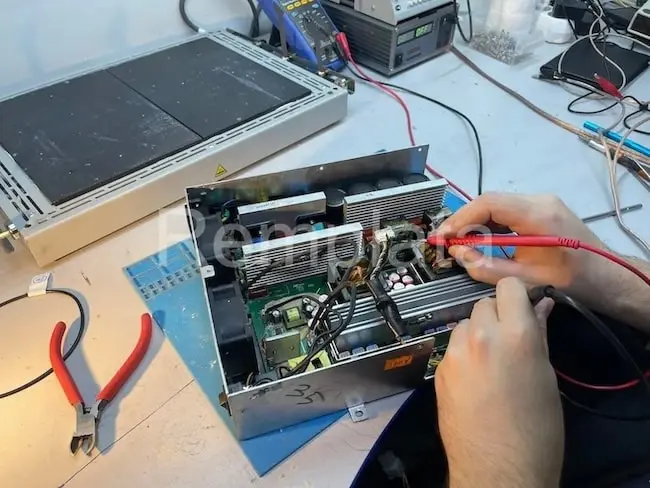

Преимущества сервиса Remplata

Наша компания предлагает комплексный подход к обслуживанию:

- Собственная ремонтная база с современным оборудованием,

- Использование оригинальных запасных частей,

- Квалифицированный инженерный персонал,

- Полный цикл от диагностики до постремонтных испытаний,

- Гибкая система сервисного обслуживания.

Мы гарантируем:

- Соблюдение заводских допусков,

- Восстановление всех характеристик,

- Длительный срок службы после ремонта,

- Техническое сопровождение оборудования.

Профилактика и техническое обслуживание

Рекомендуемый комплекс мероприятий:

- Регулярная замена смазочных материалов,

- Контроль состояния фильтров,

- Мониторинг рабочих температур,

- Периодическая проверка виброхарактеристик,

- Своевременная корректировка натягов.

Почему стоит выбрать Remplata?

Наши конкурентные преимущества:

- 10-летний опыт в ремонте прецизионного оборудования,

- Собственная лаборатория вибродиагностики,

- Парк современных балансировочных станков,

- Возможность срочного ремонта,

- Гибкие условия сотрудничества.

Современные шпиндельные узлы требуют профессионального подхода на всех этапах эксплуатации. Правильное обслуживание и своевременный ремонт позволяют значительно продлить срок службы дорогостоящего оборудования.

Для консультации и заказа услуг обращайтесь к специалистам Remplata — мы обеспечим максимальную эффективность вашего производства!

Ваше оборудование в надежных руках профессионалов!