Эффективная работа электрооборудования невозможна без идеального баланса вращающейся части, известной как ротор. Даже в совершенно новом устройстве ротор электродвигателя может стать причиной серьезных аварий и остановки производственного процесса. Поэтому на этапе первичной сборки особое внимание уделяется визуальному осмотру компонентов ротора и тщательной балансировке его частей.

Балансировка электродвигателя представляет собой процесс уравновешивания вращающихся элементов с целью снижения вибрации и достижения совпадения оси инерции с осью вращения. Для этого проводятся многочисленные измерения, корректировки и регулировки. В результате достигается оптимальный баланс в сечениях ротора, что значительно улучшает его работу, предотвращает разрушение подшипников и обеспечивает безопасную эксплуатацию оборудования.

Если балансировку выполняет опытный специалист с соответствующей подготовкой, это гарантирует длительную безаварийную работу. В дальнейшем достаточно регулярно контролировать состояние двигателя.

Даже непрофессионал может распознать тревожные сигналы. Признаки дисбаланса включают повышенную вибрацию и необычные звуки. Эти симптомы указывают на необходимость срочной балансировки электродвигателя. Задержка в этом вопросе может привести к разрушению подшипников и повреждению фундамента или креплений оборудования.

Процесс балансировки может показаться понятным и целесообразным только для технического персонала, например, главного инженера завода. Однако преимущества для владельца предприятия также очевидны. Сбалансированный электродвигатель повышает эффективность работы промышленного оборудования, снижает потребление энергии, предотвращает сбои в работе производственной линии и незапланированные простои.

Причины и последствия дисбаланса. Показания к балансировке

Классический ротор (или якорь) имеет сложную конструкцию и состоит из множества компонентов, каждый из которых имеет свои нормативные параметры. Даже незначительное смещение элементов внутри устройства может привести к нарушению их положения в узлах или деталях. Это вызывает смещение центра тяжести, увеличение центробежной силы и рост вибрации. Со временем отклонения от нормы накапливаются, что приводит к разрушению как подвижных, так и неподвижных частей двигателя. В результате могут повреждаться муфты, обрываться анкерные болты, происходить утечка смазочных материалов и разрушение подшипников. Поэтому при проведении балансировки в нашей лаборатории мы всегда устанавливаем новые подшипники.

Существует множество причин, способствующих возникновению дисбаланса. Это может быть вызвано как одной причиной, так и целым комплексом факторов.

Причины дисбаланса ротора электродвигателей:

- Заводские дефекты или повреждения, возникшие в процессе эксплуатации

- Ошибки при сборке ротора или валопривода, состоящего из нескольких валов

- Ослабленные или незакрепленные крепления внутри узла

- Смещенные и поврежденные участки обмоток

- Коррозия, воздействующая на элементы ротора

- Образование наростов из-за накопления пыли и микрочастиц

- Наличие осколков оборудования в внутренних полостях деталей

- Естественный неравномерный износ частей ротора

- Ошибки при первоначальном монтаже и смещение массы по осям

- Условия эксплуатации и влияние внешней среды

- Неправильное хранение или транспортировка ротора

- Неправильное крепление деталей после ремонта

Балансировка всегда проводится после ремонта. В процессе эксплуатации необходимо внимательно следить за работой электрооборудования. Даже небольшое смещение на десятую долю миллиметра может увеличить силу трения, повысить нагрузку на двигатель и увеличить потребление энергии. Это приводит к быстрому износу электродвигателя, повреждению компонентов ротора и выходу техники из строя. При критических значениях возможны серьезные разрушения оборудования.

Кроме того, техника с неисправным двигателем может выдавать нестабильные результаты, что приводит к увеличению количества бракованной продукции.

Ситуацию можно исправить с помощью своевременной балансировки. Чем выше класс измерительного оборудования и квалификация специалистов, проводящих эту процедуру, тем качественнее будет результат балансировки и дольше период бесперебойной работы. Регулярная балансировка роторов или якорей электродвигателей является стандартной операцией, которая значительно продлевает срок службы техники.

Виды и этапы балансировки вращающихся тел

Балансировка ротора или якоря двигателя может осуществляться в двух режимах:

- Статический;

- Динамический.

Статический режим

Статический режим подходит только для маломощных двигателей и имеет несколько недостатков, среди которых сложность расчетов, длительность процедуры и недостаточная эффективность в снижении дисбаланса. Статическая балансировка ротора электродвигателя без динамической применяется в основном для дискообразных деталей, таких как тонкие диски.

Динамический режим

Динамический режим, в свою очередь, подходит для всех типов роторов электродвигателей и обеспечивает наивысшую точность в компенсации неуравновешенности. Этот метод позволяет устранить все виды дисбаланса: динамический, моментный и статический. Динамическая балансировка достигает максимальных показателей компенсации и устраняет даже незначительный дисбаланс, поэтому обычно дополняет статическую балансировку.

Процесс балансировки вала электродвигателя

Процесс балансировки вала электродвигателя включает несколько последовательных шагов:

- Визуальный осмотр поверхности и компонентов ротора для выявления возможных повреждений или дефектов.

- Подготовка необходимого инструмента и грузов для выполнения каждого этапа балансировки.

- Размещение изделия на опорах балансировочного оборудования и его начальное раскручивание.

- Проведение измерений вибрационных характеристик и сил, действующих на ротор.

- Определение наличия и характера дисбаланса ротора.

- Вычисление массы и расположения грузов для устранения неуравновешенности.

- Установка корректирующих грузов в рассчитанные позиции.

- Повторное измерение с помощью измерительного прибора для определения остаточных вибраций.

- Проведение финальной балансировки, пока уровень дисбаланса не будет минимизирован.

- По завершении процедуры формируется официальный протокол с результатами.

Режимы и особенности балансировки вращающихся компонентов

Балансировку вращающихся элементов можно выполнять как на рабочем месте, так и в условиях эксплуатации, однако для достижения высокой точности зачастую требуется специализированное оборудование. Для максимально эффективного устранения дисбаланса профессионалы используют балансировочные станки или машины. Обычно такое оборудование состоит из станин, опор, на которые закрепляют вал двигателя или привода, а также измерительного блока, определяющего местоположение и степень вибрации ротора.

Во время процедуры балансировки ротор, закреплённый на опорах станка, образует единую колебательную систему с собственной резонансной частотой. В процессе вращения силы инерции неуравновешенных масс вызывают вибрации опор станка. Если скорость вращения совпадает с резонансной частотой системы, наступает явление резонанса, что усложняет балансировку и требует особого подхода.

Выделяют три типа балансировочных станков: дорезонансные, резонансные и пострезонансные. Они отличаются конструктивными особенностями, режимами работы и областями применения.

Например, компания «Ремплата» оснащена современными дорезонансными станками, которые позволяют достигать точности балансировки до 0,05 г·мм/кг.

Благодаря возможности перемещения опор, системы натяжения и перестановки стоек, оборудование легко адаптируется под новые задачи и обеспечивает высокоточную балансировку роторов различных типов.

Конструкция таких станков предусматривает работу как с консольными, так и с межопорными роторными системами, требующими разного размещения. Быстрая перенастройка системы за считанные минуты позволяет удобно размещать узлы натяжения ремней и приводов как между стойками, так и за их пределами, что делает оборудование универсальным и подходящим для роторов любой конфигурации.

Современные образцы таких станков оснащены системами автоматического вращения якоря и встроенными лазерами, которые точно указывают место для добавления или удаления корректирующих масс. Это позволяет оператору быстро находить слабые места, значительно сокращая время проведения балансировки.

Современная измерительная система таких станков способна эффективно устранять даже значительные дисбалансы за 1-3 запуска, обеспечивая высокоточные результаты.

По методу определения необходимых корректирующих масс различают одноплоскостную и многоплоскостную балансировку. В первом случае расчет выполняется по каждой плоскости отдельно, а во втором – корректирующие массы рассчитываются одновременно для всех плоскостей, что повышает точность и эффективность процедуры.

Как осуществляется балансировка ротора (якоря) электродвигателя?

Процесс балансировки ротора, или якоря, электродвигателя начинается с его крепления на балансировочном станке. После фиксации вал ротора станок автоматически раскручивает цилиндрический вал и определяет наличие перекоса массы по одной или нескольким осям. В процессе динамической балансировки все измерения и корректирующие действия выполняются с помощью специализированной компьютерной программы. Современные высокоточные измерительные приборы самостоятельно, без сложных ручных расчетов, определяют тип и массу необходимого корректирующего груза, чтобы добиться оптимального равновесия.

Для оценки качества балансировки считается, что вибрация минимальна, когда совпадают три ключевые оси: ось инерции, ось вращения и геометрическая ось ротора.

Балансировка якоря электродвигателя

Каждая составляющая ротора или якоря обладает своей геометрией, массой и толщиной. Внутри детали масса может распределяться неравномерно из-за производственных дефектов или износа. В собранном роторе все неуравновешенные массы отдельных элементов суммируются или компенсируются в зависимости от их расположения.

Задача балансировки заключается в определении места и объема добавляемой корректирующей массы для устранения общего неуравновешивания и выравнивания оси инерции с осью вращения. Это достигается с помощью специальных добавок, которые подбираются с помощью интеллектуального оборудования. В процессе балансировки стрелка измерительного прибора показывает ноль, что свидетельствует об идеальном равновесии.

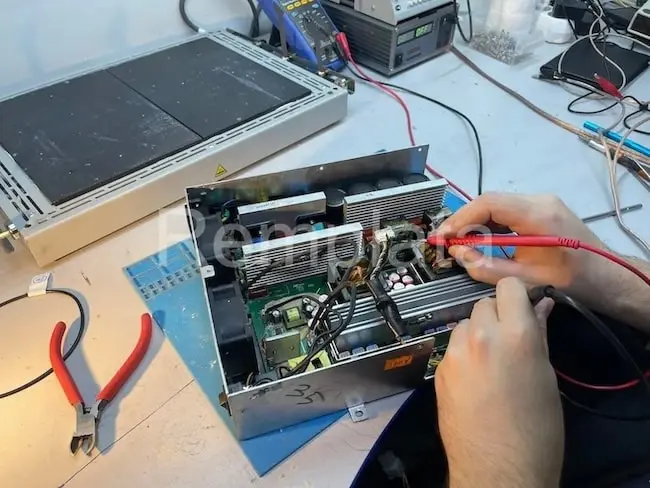

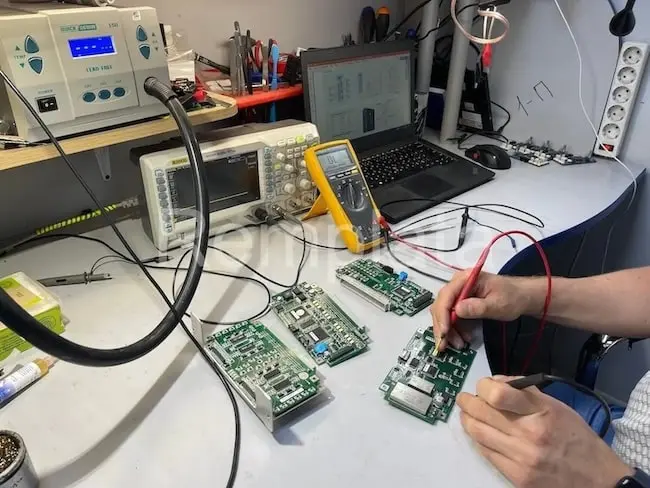

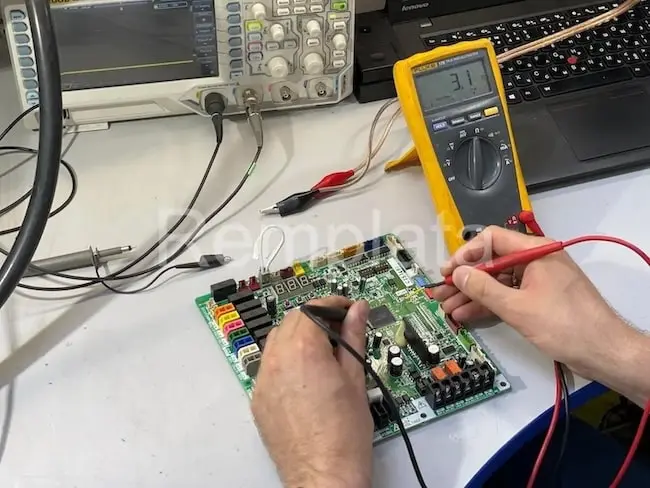

Особенности и преимущества работы по балансировке ротора в «Ремплата»

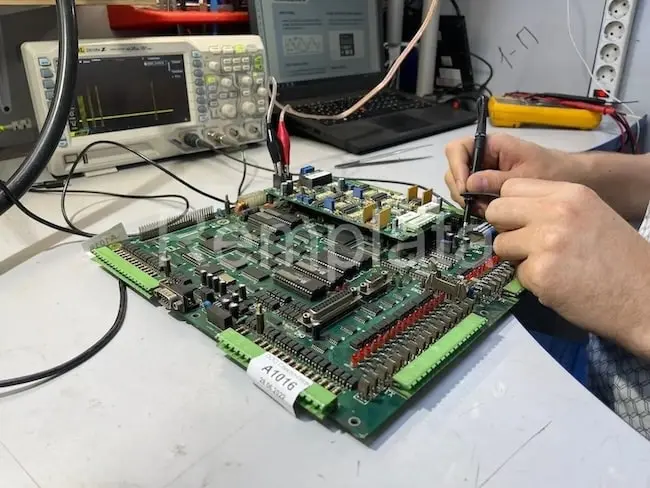

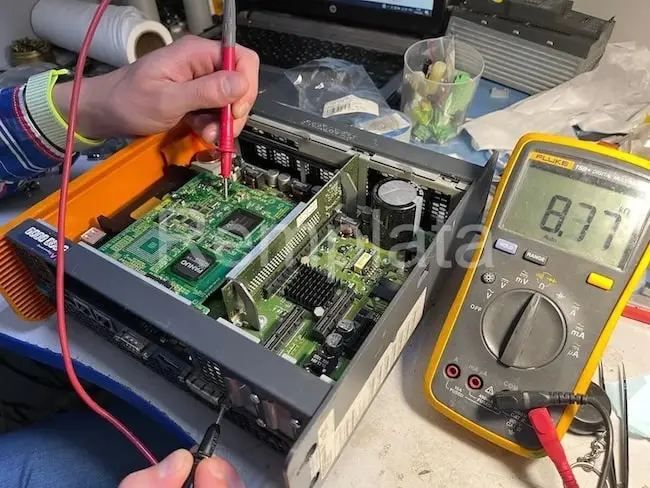

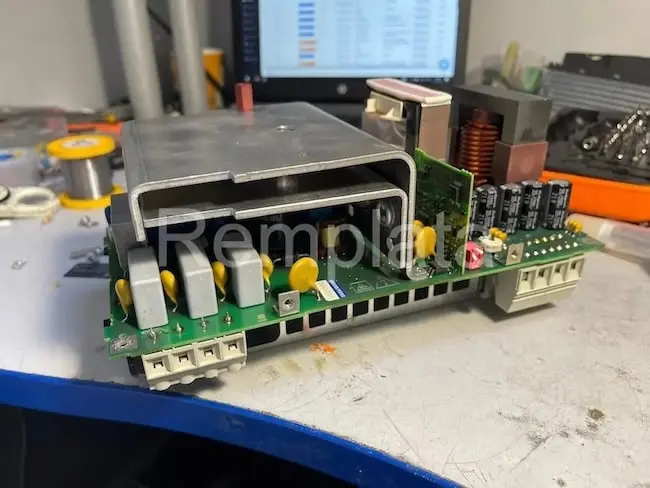

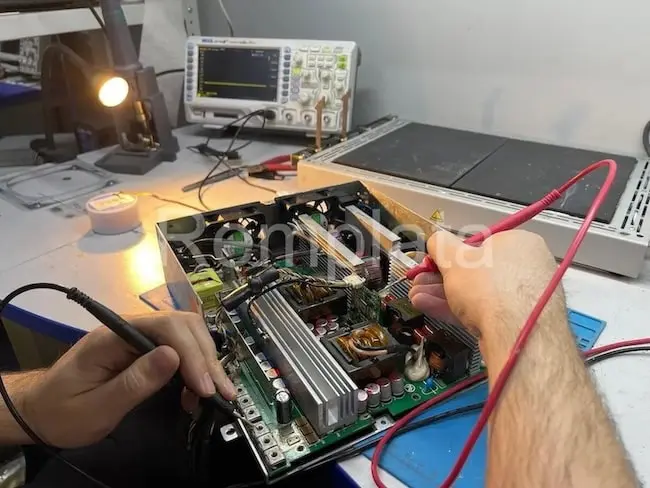

В компании «Ремплата» работы по балансировке якорей электродвигателей начинаются в день поступления заявки и выполняются в кратчайшие сроки с предоставлением полного пакета технической документации.

Для высокоточной динамической балансировки используются современные дорезонансные станки. В лаборатории имеются проверенные алгоритмы для различных типов и сложностей механизмов, а история работы включает сотни успешно сбалансированных роторов.

Наши специалисты предоставляют распечатки технических характеристик до и после проведения балансировочных работ, что наглядно демонстрирует достигнутый результат. При необходимости мы можем установить новые подшипники, что дополнительно повышает качество и долговечность балансировки. Все виды и размеры подшипников всегда есть в наличии на складе, что позволяет оперативно выполнить любые ремонтные задачи.

Профессиональный ремонт с гарантией

Мы осознаем критическую важность бесперебойной работы промышленного оборудования для вашего производства и предлагаем индивидуальные технические решения для каждого случая ремонта.

Наши основные принципы работы:

- Персональный подход к каждому заказчику;

- Использование специализированного ремонтного оборудования;

- Четкое соблюдение сроков ремонтных работ.

Для получения консультации или оформления заявки вы можете:

- Оставить запрос на сайте через онлайн-форму;

- Связаться с нашими специалистами по телефону горячей линии.

Наша команда опытных инженеров-электронщиков готова решить любую техническую задачу, связанную с ремонтом и обслуживанием промышленного электронного оборудования.